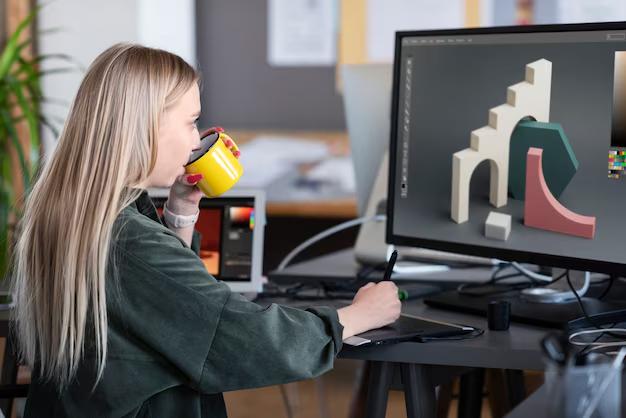

A jornada da modelagem 3D para a impressão é um processo fascinante que combina criatividade, precisão técnica e inovação tecnológica. Cada peça impressa começa no ambiente virtual, onde o modelo é projetado para atender a requisitos específicos de forma e função. Com softwares cada vez mais sofisticados e acessíveis, criar um objeto tridimensional deixou de ser um desafio restrito a especialistas e se tornou uma prática comum em áreas como arquitetura, design, engenharia e artes.

Vamos explorar os passos essenciais dessa jornada, desde a escolha do software até o momento em que a peça ganha vida no mundo físico.

Escolhendo o Software de Modelagem

O primeiro passo para criar um modelo 3D é escolher o software mais adequado ao projeto. A decisão depende da complexidade do design e do nível de experiência do usuário. Algumas opções populares incluem:

- Tinkercad: Ideal para iniciantes, é uma ferramenta intuitiva e baseada em navegador, perfeita para projetos simples.

- Blender: Um software gratuito e de código aberto, amplamente utilizado por artistas e designers para criar modelos detalhados e animados.

- Fusion 360: Uma escolha profissional para engenharia e design de produto, com ferramentas avançadas para simulações e análises de componentes.

- ZBrush: Focado em modelagem orgânica, é muito usado na criação de esculturas e personagens.

Cada software tem suas peculiaridades, mas todos permitem a exportação de arquivos em formatos compatíveis com impressão 3D, como STL (StereoLithography) e OBJ.

Criando o Modelo Tridimensional

Com o software escolhido, o próximo passo é começar a modelagem. A construção de um modelo 3D geralmente segue um processo dividido em etapas:

- Planejamento: Antes de começar, é importante definir as dimensões e funcionalidades do objeto. Um esboço em papel ou no próprio software pode ajudar a visualizar o projeto.

- Criação da Base: A base do modelo é o ponto de partida. Pode ser uma forma geométrica simples (como um cubo ou cilindro), que será esculpida ou ajustada para se aproximar do design final.

- Detalhamento: Adicionar texturas, curvas e detalhes para refinar o modelo. Ferramentas como extrusão, subdivisão e booleanos são úteis nesta etapa.

- Verificação de Erros: Modelos com arestas abertas, faces invertidas ou geometrias complexas demais podem causar problemas durante a impressão. A maioria dos softwares inclui ferramentas para corrigir esses erros.

Preparando o Modelo para Impressão

Com o modelo concluído, é hora de prepará-lo para a impressão. Essa etapa exige atenção para garantir que o objeto seja funcional e possa ser produzido com qualidade.

1. Exportação

O arquivo deve ser exportado no formato correto, geralmente STL. Esse formato converte o modelo em uma malha de triângulos que descreve sua superfície.

2. Fatiamento (Slicing)

O modelo 3D precisa ser “fatiado” em camadas para que a impressora entenda como construí-lo. Isso é feito por softwares específicos chamados slicers, como Ultimaker Cura, PrusaSlicer ou Simplify3D.

Durante o fatiamento, o usuário define parâmetros importantes, como:

- Altura das Camadas: Camadas mais finas oferecem maior detalhamento, mas aumentam o tempo de impressão.

- Preenchimento (Infill): A densidade interna do modelo, que pode variar de 0% (oco) a 100% (sólido), dependendo da resistência necessária.

- Suportes: Estruturas temporárias usadas para sustentar partes do modelo com saliências ou ângulos muito acentuados.

3. Simulação

Antes de enviar o arquivo para a impressora, o slicer oferece uma prévia do processo de impressão, permitindo identificar possíveis falhas ou ajustes necessários.

O Processo de Impressão

Após a preparação, o modelo está pronto para ser enviado à impressora 3D. O tipo de impressora e o material escolhido influenciam diretamente o resultado final.

Tipos de Impressoras

- FDM (Fused Deposition Modeling): Ideal para projetos de baixo custo e uso geral, utiliza filamentos plásticos como PLA, ABS e PETG.

- SLA (Stereolithography): Oferece alta precisão e é usada para peças detalhadas, como joias e próteses dentárias.

- SLS (Selective Laser Sintering): Indicado para produção de peças funcionais e protótipos industriais, trabalha com pós de nylon ou metal.

Materiais de Impressão

Os materiais variam de plásticos básicos a resinas especializadas e metais. A escolha depende das características desejadas, como flexibilidade, resistência ao calor ou aparência estética.

Pós-processamento

Após a impressão, muitas peças exigem acabamento para atingir sua forma ou funcionalidade final. Algumas etapas comuns incluem:

- Remoção de Suportes: Retirar as estruturas temporárias usadas durante a impressão.

- Lixamento e Polimento: Suavizar camadas visíveis ou imperfeições.

- Pintura ou Verniz: Melhorar a aparência ou proteger a superfície do objeto.

- Cura UV: Em resinas SLA, a cura adicional fortalece a peça e melhora sua durabilidade.

Aplicações e Oportunidades

Modelos impressos em 3D têm aplicações quase ilimitadas, desde maquetes arquitetônicas e peças industriais até objetos decorativos e utensílios domésticos. A integração de ferramentas digitais com impressoras modernas permite que designers e engenheiros tragam suas ideias para o mundo real com precisão e eficiência.

Com o avanço constante das tecnologias de modelagem e impressão, o futuro reserva possibilidades ainda mais empolgantes, permitindo que cada vez mais pessoas transformem suas criações virtuais em objetos palpáveis.

Saiba Mais Sobre: Como a Impressão 3D está Mudando o Design de Produtos